Viele Leute denken, dass Zweitaktmotoren nicht mehr hergestellt werden. Aber diese Motoren haben viele Vorteile gegenüber Viertaktern und sind für manche Anwendungen sogar die einzige geeignete Lösung. So gibt es zum Beispiel keine Benzin-Kettensäge mit Viertaktmotor. Es handelt sich um die Größe des Geräts und sein Gewicht. Holzfäller brauchen die kleinste und leichteste Maschine, die gut ausbalanciert ist und über ausreichend Leistung verfügt. Der Zweitaktmotor erfüllt alle diese Anforderungen.

Der ostdeutsche Trabant ist das Symbol für Zweitaktmotoren.

Vorteile und Probleme von Zweitaktmotoren

Der

Vorteil von

Zweitaktmotoren liegt in der

Einfachheit der Konstruktion - weniger Komponenten (

keine Ventile, die sich mit Schmutz zusetzen, keine Nockenwellen). Im Vergleich zu einem Viertaktmotor kann aus dem gleichen Volumen mehr Leistung und Geschwindigkeit herausgeholt werden. Die Kette einer Kettensäge muss sich mit hoher Geschwindigkeit drehen, und bei einer Maschine, die den ganzen Tag in der Hand gehalten wird, ist es platz- und platzsparend, getrennte Kraftstoff- und Öltanks für die Schmierung des Motors zu haben, vor allem, wenn die Kettensäge noch einen lokalen Öltank für die Schmierung der Kette benötigt. Zweitakt-Benzinmotoren eignen sich auch gut für den Einsatz unter anspruchsvollen Bedingungen - so lassen sich beispielsweise Geländemotorräder dank dieser Motoren viel einfacher reinigen und warten. Das schwedische Unternehmen

Husqvarna hat sich mit

Zweitakt-Werkzeugen und -

Motorrädern einen Namen gemacht.

Viele Jahre lang waren Gartengeräte, insbesondere solche, die auf dem Rücken getragen werden, nur in Zweitaktausführung erhältlich. Die technische Entwicklung hat jedoch auch kleine Viertakt-Benzinmotoren auf den Markt gebracht, die zum Beispiel von Honda in Produkten wie Trimmern und Heckenscheren angeboten werden.

Zweitaktmotoren sind daher eher auf dem Rückzug, und der einzige Bereich, in dem ihre Verteidigung ins Auge gefasst werden kann, sind

langsam laufende Zweitakt-Schiffsmotoren. Das Seltsame ist, dass die Emissionen von Straßenfahrzeugen zwar sehr stark berücksichtigt werden, Schiffsmotoren jedoch nicht unter die üblichen Emissionsnormen fallen. Der Verbrauch von Schiffsmotoren wird in Tonnen berechnet und sie werden mit Schiffsdiesel (Heizöl) betrieben, einem billigen Kraftstoff mit einem Schwefelgehalt von bis zu 3,5 %. Zur Veranschaulichung: Ein Kreuzfahrtschiff mit sechzehn Decks und mehr als 2.500 Kabinen, die

Harmony of the Seas, verbrennt 5.200 Liter dieses minderwertigen Kraftstoffs während einer einstündigen Fahrt. Es bleibt jedoch die Tatsache, dass der Autoverkehr das Klima fünfmal stärker verändert als Schiffe. Das liegt daran, dass es viel mehr Autos als Schiffe gibt.

Viertakt-Verbrennungsmotoren sind heute völlig dominierend, und in diesem Artikel werden wir uns mit der Entwicklung des Wirkungsgrads dieser Motoren befassen, da neue Zweitaktmotoren für den Einsatz in

Pkw oder

Lkw nicht mehr hergestellt werden.

Sowohl bei Viertakt-Benzin- als auch bei Dieselmotoren dreht sich die Kurbelwelle während ihrer vier aufeinander folgenden Betriebsperioden zweimal. Die Arbeit des Motors findet oberhalb des Kolbens statt und unterhalb der Ventile, die durch die Nockenwelle gesteuert werden, sorgt der Motor für den Ladungsaustausch im Zylinder (Kraftstoff-Luft-Gemisch und Abgase).

Das Arbeitsprinzip eines Viertaktmotors

Einlasszeit

Der Kolben bewegt sich nach unten und das Kraftstoff-Luft-Gemisch wird durch das offene Einlassventil angesaugt. Damit die Ansaugwirkung optimal ist, öffnet sich das Einlassventil einen Moment, bevor der Kolben den oberen Teil des Hubs erreicht (der Punkt, an dem der Kolben, der sich auf einer bestimmten Bahn bewegt, seine Bewegungsrichtung ändert). Dieser Vorlauf beträgt mehrere Grad der Kurbelumdrehung. Wenn der Kolben das untere Ende erreicht, bleibt das Ventil für kurze Zeit geöffnet, um die Zylinderfüllung zu maximieren.

Der Kolben bewegt sich nach oben und verdichtet das Gemisch im Zylinder. Bei einem Benzinmotor wird der Kraftstoff von der Zündkerze entzündet, bevor der Kolben das obere Ende erreicht. Der Kraftstoff in einem Dieselmotor benötigt keine Zündkerze, um sich zu entzünden, da der Dieselmotor mit einem viel höheren Verdichtungsdruck arbeitet und sich die Kraftstoff- und Luftdämpfe selbst entzünden, da die Temperatur des Gemischs mit zunehmendem Druck steigt.

Expansionszeit

Nach der Zündung (Benzin) oder der Zündung (Diesel) kommt es im Zylinder zu einem Temperatur- und Druckanstieg. Durch die Ausdehnung der Gase wird der Kolben nach unten gedrückt und die Arbeit wird verrichtet. Manchmal wird dieser Hub auch als Arbeitstakt bezeichnet, da der Motor erst in diesem Stadium nützliche Arbeit verrichtet.

Auspuffzeit

Die Abgase werden durch die Aufwärtsbewegung des Kolbens ausgestoßen. Das Auslassventil wird geschlossen, sobald der Kolben den oberen Rand erreicht.

Das Arbeitsprinzip eines Zweitaktsmotors

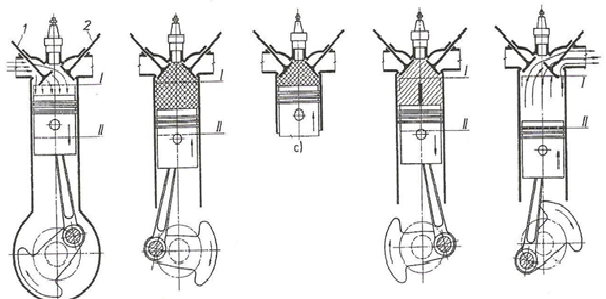

Ein Zweitakt-Verbrennungsmotor ist ein Hubkolben-Verbrennungsmotor, dessen Arbeitszyklus eine Kurbelwellenumdrehung beträgt. Im Gegensatz zu einem Viertakt-Verbrennungsmotor liefern hier nicht die Ventile, sondern der Kolben und die Kanäle das Zündgemisch. Der Kolben öffnet und schließt die Kanäle, während er sich bewegt. Bei einigen Motoren wird die Ansaugung durch eine Drosselklappe oder Drosselklappen unterhalb des Kolbens gesteuert.

Die Schmierung in einem 2-Takt-Ottomotor erfolgt durch im Kraftstoff gelöstes Öl. Die Druckumlaufschmierung, die bei 4-Takt-Motoren verwendet wird, kann nicht eingesetzt werden, da die Unterseite des Kolbens in den Arbeitszyklus einbezogen wird.

Ansaug- und Verdichtungsphase

Der Kolben bewegt sich von der unteren Totpunkt zur oberen Totpunkt. Im Kurbelgehäuse wird ein Unterdruck erzeugt, der das Zündgemisch in das Kurbelgehäuse saugt. Wenn sich der Kolben nach oben bewegt, werden die Auslass- und Überlaufkanäle geschlossen. Das Gemisch im Raum oberhalb des Kolbens (das zuvor in der zweiten Stufe vorbereitet wurde) wird komprimiert, es kommt zu einer Verdichtung und durch den Unterdruck zu einem Sog unter dem Kolben.

Kurz vor dem oberen Ende springt ein Funke über, es kommt zur Zündung und Expansion. Durch die Ausdehnung wird der Kolben von der oberen zur unteren Bohrung geschoben. Die Unterkante des Kolbens verschließt den Ansaugkanal. Das Gemisch im Kurbelgehäuse wird durch die Bewegung des Kolbens verdichtet. Wenn der Kolben das nächste Mal bewegt wird, öffnet die obere rechte Kante des Kolbens die Auslassöffnung und die obere Kante des Kolbens die Überlauföffnung, und das komprimierte Gemisch beginnt, den Auslassrückstand herauszudrücken und tritt in den Raum über dem Kolben ein.

Kraftstoff und seine Vermischung mit Luft

Die Kraftstoffzusammensetzung kann von den Motorenherstellern nur in geringem Maße beeinflusst werden. Sie können jedoch dafür sorgen, dass der Kraftstoff so perfekt wie möglich verbrennt und die Abgase so harmlos wie möglich sind.

Bei Motoren einfacher Bauart (alte und kleine Motoren) wird das Kraftstoffgemisch im Vergaser aufbereitet, wo Luft und Kraftstoff je nach Motorlast und Drehzahl gemischt werden. Der Belgier Etienne Lenoir verwendete dieses Bauteil 1893 in seinem Gasmotor, und der Deutsche Karl Maybach setzte 1893 einen Vergaser in seinem Flüssigkraftstoffmotor ein. Vergaser wurden bis zur Einführung der Emissionsgrenzwerte nur in Autos verwendet, da sie eine ungenaue, rein mechanische Vorrichtung sind. Deshalb haben die heutigen Autos keine Vergaser mehr und es wurden verschiedene elektronisch gesteuerte Kraftstoffeinspritzsysteme eingeführt.

Erfinder des Vergasers, der Belgier Etienne Lenoir (1822-1900)

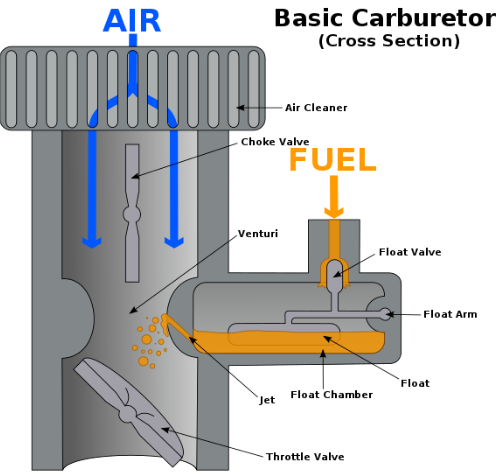

Beschreibung des Vergasers

Der Vergaser besteht aus folgenden Teilen: Mischkammer, Diffusor, Schwimmer, Schwimmerkammer, Entlüftungsventil, Nadelventil, Spritzrohr, Drosselklappe

Arbeitsweise:

Beim Ansaugen des Gemischs in den Motor passiert die Luft eine Verengung in Form eines ungleichmäßigen zweiseitigen Trichters (Diffusor), in dem aufgrund des Bernoulli-Effekts (Gesetz zur Erhaltung der mechanischen Energie bei gleichmäßiger Strömung eines mechanischen Fluids) der Unterdruck mit der Geschwindigkeit des Luftstroms zunimmt, wodurch Kraftstoff aus dem Vergaser in den Luftstrom gesaugt wird, der in kleine Tröpfchen zerfällt. Wenn der Kraftstoff abgezogen wird, sinkt der Füllstand in der Schwimmerkammer. Das Nadelventil ist mechanisch mit der Schwimmerkammer verbunden, und wenn der Füllstand sinkt, öffnet sich das Rohr - dadurch steigt der Füllstand und das Nadelventil stoppt den Durchfluss von mehr Kraftstoff.

Es gibt viele Arten von Vergasern, je nach Bauart können sie mehrere Mischkammern haben, die Mischungsregulierung wird entweder durch eine Drosselklappe oder durch einen Schieber gelöst, die Mischkammer kann je nach Typ eine andere Position haben (schräg, geneigt, horizontal).

Kraftstoffeinspritzung

Der Schwede Jonas Hesselman war maßgeblich an der Entwicklung der Kraftstoffeinspritzung im Jahr 1925 beteiligt. Dieser Erfinder ist bemerkenswert, weil sein Motor mit Benzin gestartet wurde und nach dem Aufwärmen Schweröl verbrannt wurde.

In den Anfängen der Einspritztechnik wurde die Leistung erhöht, indem mehr Kraftstoff in den Zylinder geleitet wurde. Die Vergasertechnik verschwand bis in die 1990er Jahre nicht vollständig aus den Neuwagen. Die Einspritzung hat viele Vorteile gegenüber der Gemischaufbereitung mit dem Vergaser: Aus einem Liter Kraftstoff können bis zu 20 % mehr Leistung herausgeholt werden, während der Kraftstoffverbrauch um bis zu 15 % sinkt, die Reaktionszeit auf das Gaspedal wird verbessert und Einspritzmotoren benötigen keinen manuellen Choke mehr. Man könnte sagen, dass es dadurch einfacher ist, ein modernes Auto zu starten als einen alten Skoda 120 mit Vergaser.

Die Kraftstoffeinspritzung wird in einer Vielzahl von Ausführungen realisiert. Je nach gewählter Bauart spritzt es entweder in die Vorkammer, den Ansaugkanal, den Ansaugkrümmer oder den Zylinder.

Um das bestmögliche Kraftstoff-Luft-Gemisch und die bestmögliche Zerstäubung zu gewährleisten, wird der Kraftstoff unter hohem Druck aus einer kleinen Düsenöffnung eingespritzt. Dadurch entstehen kleine Tröpfchen. Bei Benzinmotoren wird leicht verdampfbarer Kraftstoff eingespritzt (Benzin, Ethanol E85...), bei Dieselmotoren flüssiger Kraftstoff (Dieselkraftstoff, Heizöl, verschiedene Öle).

Robert Bosch erfand 1960 das Jetronic-System für Ottomotoren. Es gibt viele Varianten. Es handelt sich um ein Niederdrucksystem mit einem magnetischen Einspritzventil. Das Steuergerät bestimmt den Zeitpunkt und die Dauer der Einspritzung in Abhängigkeit von Motordrehzahl und Drosselklappenstellung. Informationen über die Motor- und Lufttemperatur sowie die Gemisch- und Abgaszusammensetzung sind für das Steuergerät ebenfalls wichtig.

In unserem E-Shop finden Sie zwar keine Vergaser, dafür aber überholte Pumpen und Einspritzdüsen von Bosch, Siemens und anderen Herstellern. 17.11.2021

9 min

Martin